Elektronikfertigung vereinfacht: Felix Plitzko über Optimierungen der Hardware-Fertigung

über

Die Herstellung von Elektronik ist selten simpel, besonders wenn man es mit einer globalen Krise wie COVID-19 und weltweiten Engpässen von Zulieferern zu tun hat. Glücklicherweise kann die Herstellung mit den richtigen Tools und Services vereinfacht werden. Felix Plitzko erläutert die Lösungen beim Prototyping, der Montage und der Serienfertigung von Hardware der Firma AISLER. Nachfolgend ein Ausschnitt aus diesem Interview.

Fragen von C. J. Abate (Elektor)

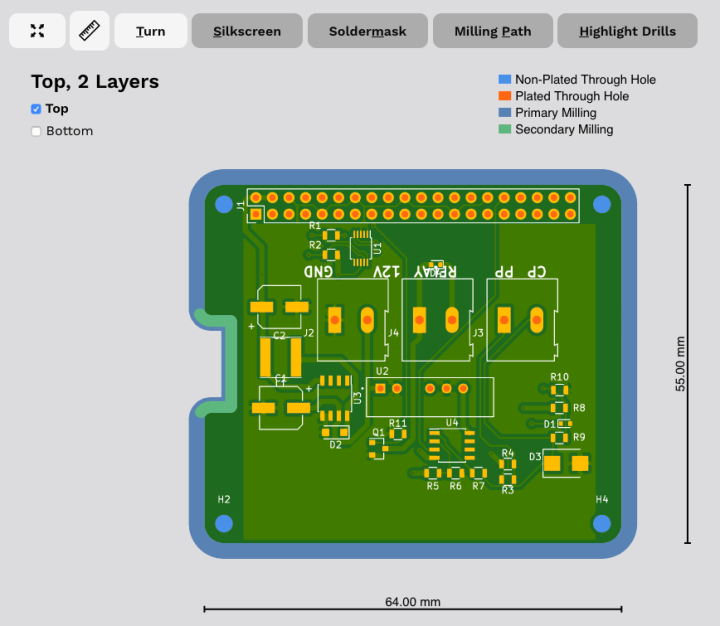

Plitzko: Uns geht es sehr gut. Am Anfang hat sich COVID-19 im Februar 2020 bemerkbar gemacht. Da alle Fabriken im Ausland länger als erwartet geschlossen waren, wurden wir mit Aufträgen regelrecht überschwemmt. Wir haben unsere Umsätze vervierfacht. Hier konnte unsere Plattform wirklich glänzen (Bild 1). Da alles von der Auftragsannahme bis zur Fertigung in den Werkstätten unserer Partner automatisiert wurde, konnten wir unsere Produktion problemlos erhöhen. Indem wir die richtigen Dinge automatisierten und mit den richtigen lokalen Fertigungsunternehmen zusammenarbeiteten, konnten wir die extreme Nachfrage pünktlich und im Rahmen des Budgets bedienen. In diesem Jahr sind die meisten ausländischen Kunden später bei uns geblieben - das war in den Vorjahren nicht der Fall.

Der Chip-Mangel hingegen betraf alle unsere Kunden. Da wir jedoch direkt auf die Bestände aller Distributoren zugreifen und einen Live-Überblick über das weltweite Angebot haben, konnten sich unsere Kunden darauf einstellen, indem sie uns entweder Reste aus ihren Beständen zur Verfügung stellten oder ihre Designs entsprechend anpassten. Das Schöne an der Automatisierung ist, dass wir den Kunden keine großen Mengen im Voraus kaufen müssen, sondern wir wirklich alles im Moment die Bestellung beschaffen, da wir das Wissen der aktuellen Verfügbarkeit haben.

Elektor: Welchen Ansatz verfolgen Sie, um das Geschäft von AISLER seit der COVID-19-Krise Anfang 2020 aufrechtzuerhalten?

Plitzko: Als sich die Notwendigkeit sozialer Distanz abzeichnete, haben wir im Handumdrehen auf Home-Office umgestellt: Wir haben buchstäblich die gesamte PC-Hardware aus den Büros geholt und sind damit zu jedem Mitarbeiter nach Hause gefahren. Allerdings mussten wir einige Anpassungen bei der Organisation unserer Geschäfts- und Softwareentwicklungsabläufe vornehmen, damit diese von überall aus erledigt werden können. Die Krise hat uns also sogar geholfen, unsere Prozesse zu professionalisieren. Interessanterweise sind die Kunden, die wegen der Schließung ausländischer Fabriken ab Februar zu uns gekommen waren, später an Bord geblieben. Das hat uns geholfen, die Kosten zu senken und unseren Service zu verbessern. Wir sind nach wie vor der Meinung, dass eine lokale Fertigung immer schneller, der Service besser und trotzdem günstiger sein sollte als bei Lieferungen aus dem Ausland. Die Umstellung auf Home-Office hat uns dabei wirklich geholfen. Heute betreuen wir weltweit über 40.000 Ingenieure und unsere Kundenzufriedenheit war noch nie so gut wie jetzt. Was wir zu Beginn der Krise begonnen haben, zahlt sich langsam aus.

Hardware Prototyping

Elektor: Erzählen Sie uns etwas über Ihr derzeitiges Team. Wie viele Vollzeitmitarbeiter haben Sie? Wo sind Sie ansässig?

Plitzko: Wir haben im Moment 13 fest angestellte Mitarbeiter, Tendenz steigend. Lemiers ist ein Dorf auf der direkt angrenzenden niederländischen Seite von Aachen und immer noch unser Hauptsitz. Außerdem betreiben wir zwei Vertriebs- und Verkaufsstandorte. Einen in Aachen, der sich auf Europa konzentriert, und einen in Houston (Texas), der sich auf den US-Markt konzentriert.

Elektor: Als ich Sie 2018 interviewte, sagten Sie, das Ziel von AISLER sei, das Prototyping für Ihre Kunden „so angenehm und mühelos wie möglich“ zu machen. Ist das heute noch so, oder hat sich Ihr Auftrag geändert?

Plitzko: Wir sind immer noch bestrebt, das Prototyping so spannend und problemlos wie möglich zu gestalten, aber wir haben unsere Angebote auf Montage und Serienfertigung ausgeweitet: Hardware einfacher machen. Ein Ingenieur sollte sich auf die Innovationen des Elektronikprojekts konzentrieren, nicht auf die Fertigung. Daher investieren wir in die Entwicklung von Tools für unsere Kunden, die es ihnen ermöglichen, ihr Design so schnell wie möglich zu verbessern.

Wir wollen unsere Kunden zum Beispiel dazu anregen, einfachere Designs zu erstellen, da dies später im Fertigungsprozess viele Kosten spart. Wir haben eine Klassifizierungsmaschine entwickelt, die einen Entwurf bezüglich Komplexität analysiert und teilen den Kunden das Resultat mit. Die Kunden haben schon damit begonnen, ihre Entwürfe auf Einfachheit hin zu optimieren. Ist das Design vor der Fertigung vereinfacht, spart dies Kosten, da die Fertigung einfacher wird und teure Fallstricke in der Regel leichter vorab vermieden werden können. Wir wollen unsere Kunden so früh wie möglich im Prozess informieren, damit sie nicht am Ende für etwas bezahlen müssen, das vielleicht gar nicht nötig gewesen wäre. Das klingt zunächst kontraintuitiv, denn wir könnten vielleicht mehr Geld verdienen, wenn die in die andere Richtung einschlagen würden, doch sollten Projekte so einfach wie möglich sein, damit sie erfolgreich sind.

Elektor: Sie haben 2018 auch erwähnt, dass Sie Prototypen in mehr als 100 Länder geliefert haben. Und Sie stellten fest, dass ein Drittel Ihrer Kunden in den Vereinigten Staaten ansässig ist. Wie sieht das heute aus?

Plitzko: Nähe ist wichtig. Dafür gibt es mehr Gründe als zuvor. Für uns ist es sehr wichtig, den CO2-Fußabdruck für den gesamten Prozess von der Produktion bis zur Logistik gering zu halten. Nähe ist auch ein direkter Vorteil für unsere Kunden, da sie den logistischen Aufwand gering hält. Verglichen mit der dreistündigen Fahrt zu unserer nächsten Partnerfabrik gibt es viel, was schief gehen kann und auch schief geht, wenn man die Waren rund um den Globus versendet. All dies führt zu einem starken, überdurchschnittlichen Wachstum, wo immer wir vor Ort sind. Aus diesem Grund planen wir, unseren Service auf noch mehr Länder in der EU auszuweiten und auch unsere Aktivitäten in den USA zu verbessern.

Elektor: Zu Ihrer Website: aisler.net. Ingenieure aus unserem Elektor-Labor haben sie ausprobiert und waren beeindruckt. Das Feedback war positiv: Die Gerber-Asugaben von KiCad funktionierten ohne Probleme, der Blitz-Service war wirklich schnell und einfach und die Preise sind erschwinglich. An wen richten Sie sich mit Ihrem Service? Professionelle Ingenieure? Maker? Gibt es den „typischen“ AISLER-Kunden?

Plitzko: Zunächst einmal möchten wir uns bei Ihren Ingenieuren bedanken. Wir freuen uns über dieses überwältigende Feedback. Wir freuen uns (Bild 2) auch darüber, dass unsere Angebote in vielen Branchen genutzt werden, von Privatpersonen über öffentliche Einrichtungen bis hin zu großen Unternehmen. Will man die Elektronik-Produktion für alle zugänglich und erschwinglich zu machen, darf es keine Rolle spielen, ob es sich um Unternehmen oder Privatpersonen handelt. Andere Akteure in unserer Branche beschränken ihr Angebot oft auf Unternehmen, was aus unserer Sicht diskriminierend ist. Es verhindert Innovation in der Anfangsphase, die oft im Makerspace um die Ecke stattfindet.

Zukunftspläne

Elektor: Was hat AISLER für das Jahr 2022 geplant?

Plitzko: Im Großen und Ganzen könnte unsere Zukunft nicht besser aussehen, da wir an der Spitze mehrerer Megatrends stehen: Erstens wird die Elektrifizierung von allem Bekannten weiter voranschreiten. Zweitens werden die Industrien immer mehr Lieferketten automatisieren, um sie effizienter zu machen. Drittens werden wir viel mehr Nearshoring in der Produktion sehen, um nachhaltiger zu sein und den CO2-Fußabdruck zu reduzieren. Unsere Plattform vereint alle diese Megatrends, und sie sind tief in der DNA unseres Unternehmens verwurzelt. Wir werden also weiterhin alle unsere Ressourcen in diese Bereiche investieren.

Auf einer spezifischeren Ebene ist es unser Bestreben, unseren Kunden den besten One-Stop-Shop für alle Bedürfnisse der Elektronikfertigung zu bieten. COVID-19 und die Mangel an Bauteilen haben gezeigt, dass die besten Partner vor Ort sind. Durch unser Partnernetz können wir sicherstellen, dass alle Aufträge budget- und termingerecht ausgeführt werden können. Produkttechnisch werden wir unser Amazing-Assembly-Angebot stark ausbauen. Für viele unserer Kunden ist es ein echter Vorteil, mit einem einmaligen Prototyp zu beginnen und dann zu einer kleinen bis mittelgroßen Serie mit demselben Partner überzugehen. Diesen Prozess so fließend und fehlerfrei wie möglich zu gestalten, wird wohl der Hauptaufgaben des Jahres 2022.

Zusätzlich zu unseren physischen Produkten werden wir weiterhin in die Unterstützung unserer Kunden durch Smart Services investieren. Diese Dienste sind in unsere Online-Plattform integriert und helfen, Entwürfe schneller zu verbessern und damit die Kosten für die Massenproduktion erheblich zu senken. Wir werden in Kürze einen überarbeiteten Smart Viewer auf den Markt bringen und planen die Funktionen unserer Smart BOM zu erweitern. Außerdem werden wir höchstwahrscheinlich weitere Smart Services einführen.

Alles in allem freuen wir uns sehr auf das Jahr 2022! Zusammen mit unseren Kunden und Partnern wird das neue Jahr ein Knaller werden

Möchten Sie mehr über Aisler und seine Dienstleistungen zur Vereinfachung der Elektronikfertigung erfahren? Lesen Sie die vollständige Version dieses Interviews in der kommenden November-Ausgabe 2021 von Elektor Industry.

Übersetzung: Thomas Scherer

Diskussion (0 Kommentare)