Löten ….na und? - Ein etwas genauerer Blick auf die heutige Löttechnik

über

Kaum einer ist sich dessen bewusst: Löten im Elektronikbereich ist ein hochkomplexer Vorgang, denn dabei finden auf kleinstem Raum komplizierte thermische und chemische Prozesse statt. Doch es gibt keinen Grund, davor zurückzuschrecken, wenn man einige Grundregeln beachtet.

Von Peter Beil (Deutschland)

Durch Löten soll nicht nur ein guter Kontakt ohne Übergangswiderstand hergestellt werden, die Lötstelle muss auch mechanisch widerstandsfähig sein und soll nicht oxidieren. Auch dürfen keine chemischen Reste wie Flussmittel übrig bleiben, da diese naheliegende Metalle (und auch Kunststoffe) angreifen können.

Die Lötmittel werden üblicherweise in drei Kategorien aufgeteilt: die Consumer-Version, die Industrieausführung und die Highend-Lötung, wobei letztere zum Beispiel im Automotive-Bereich oder in potentiell lebensbedrohenden Umgebungen zur Anwendung kommt. Als Maker, die wir sind, wollen wir uns hier aber mit der Handlötung im Selbstbau- und Entwicklerbereich beschäftigen.

Das gute alte Blei-Lot

Lange Jahre war bleihaltiges Lot Standard, es floss und benetzte gut und hatte einen relativ niedrigen Schmelzpunkt von circa 183°C, was nach der Faustformel Verflüssigungspunkt der Legierung + 120°C = Arbeitstemperatur an der Lötspitze einer einzustellenden Löttemperatur von etwa 300°C entsprach.

Das im Lötdraht enthaltene Flussmittel diente dabei der Auflösung von Oxiden an der Lötstelle. Das Zinn aus dem Lot löste das Kupfer an (oder andere Metallisierungen) und es entstand eine sogenannte intermetallische Diffusionszone, in der beide Metalle legierten. Damit erhielt man (meist) eine gut ausgebildete Lötstelle, belastbar und langlebig.

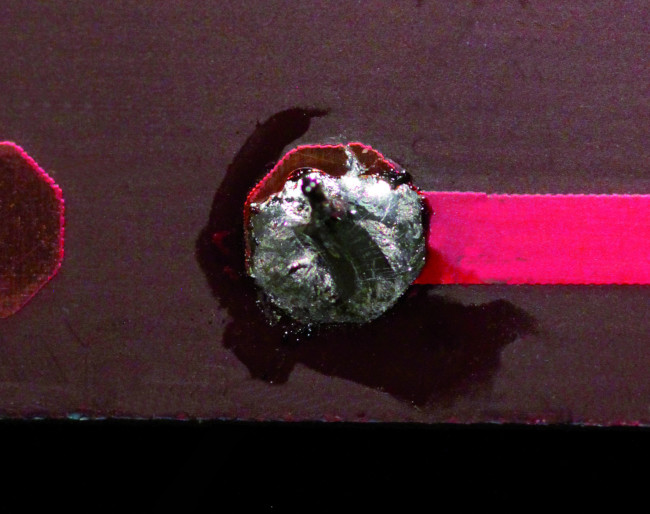

An dieser Stelle muss man leider auf die so genannte kalte Lötstelle hinweisen (Bild 1). Sie entsteht durch vorhandene hochgradige Metalloxidationen an den Bauteilen, durch Schmutz, falsche Temperatur oder zu frühes Erkalten während des Schmelzvorgangs. Dies führt zu unerwünschten Übergangswiderständen bis zum Ablösen des Bauteils. Die Aufnahmen des Elektronenmikroskops in Bild 2 zeigen, wie mangelhaft die Eigenschaften einer kalten gegenüber einer „guten“ Lötstelle sind.

In den Zeiten bleihaltigen Lots erkannte man solche kalten Lötstellen sofort an der matten Lötstruktur, eine „gute“ Lötstelle dagegen glänzte. Dies ist bei den bleifreien Loten leider nicht mehr so. Mit den neuen Legierungen haben Lötstellen, ob kalt oder nicht, je nach Zusammensetzung meist ein mattes Aussehen (Bild 3).

Bleifrei ins neue Jahrtausend

Durch die Einführung des bleifreien Lots im Jahr 2006 ist die Sache mit dem Handlöten etwas schwieriger geworden. Diese neuen Lote bezeichnet man als RoHS-konform (Restriction of Certain Hazardous Substances, also Richtlinie zur Beschränkung gefährlicher Stoffe).

Lote dürfen nicht mehr als 0,1% Bleianteil enthalten. Das soll uns in erster Linie vor dem Einatmen der giftigen Dämpfe bewahren. Allerdings war die Gefährdung dabei relativ gering, denn es gab schon lange entsprechende Absauganlagen, sie mussten nur genutzt werden.

Lange war man sich nicht über die Gefahren im Umgang mit Blei bewusst. Ein Beispiel aus vergangenen Zeiten: Ein professioneller Schriftsetzer hatte wegen der Bleilettern innerhalb weniger Jahre all seine Zähne verloren.

Es wird heißer an der Lötspitze

Jeder, der zum ersten Mal mit der bleifreien Technik arbeitet, bemerkt sehr schnell, dass das „neue“ Lötzinn deutlich mehr Temperatur benötigt und ein anderes Fließverhalten zeigt. Da das viele Bauteile übel nehmen, hat man versucht, mit neuartigen Flussmitteln und kürzeren Lötzeiten gegenzusteuern, was den Lötdraht allerdings verteuerte (siehe unten).

Man sollte also vorsichtig mit „besonders preiswertem“, oft im fernen Asien gefälschten bleifreien Lötdraht sein. Denn mit zu hoher Temperatur hat man nicht nur schnell ein sensibles Bauteil zerstört, sondern auch ganz schnell mal ein Lötauge von der Platine gelöst.

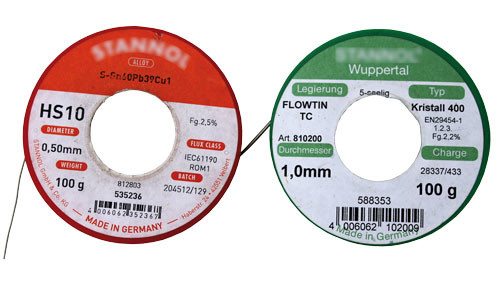

Den heimischen Entwicklern und Makern ist bis zur Stunde noch erlaubt, bleihaltiges Lötzinn zu verwenden, solange sie das Produkt „nicht in den Verkehr bringen“. Das heißt, dass man das im heimischen Labor erzeugte „Werk“ nicht in größeren Stückzahlen gegen Geld verkaufen darf. Bild 4 beweist, dass „bei Makers“ neben RoHS-konformen Lot auch heute noch bleihaltiger Lötdraht zum Einsatz kommt.

Was ist drin im Lötdraht?

Die inzwischen gebräuchlichen bleifreien Legierungen haben in der Regel einen wesentlich höheren Zinnanteil. Lag er bisher bei etwa 63%, sind es nun, je nach Hersteller, rund 95%. Damit steigt der Schmelzpunkt der Legierung auf 217°C bis 227°C. Bisher war das Zinn der Bestandteil im Lot, welcher die intermetallische Zone bildete und die lötbaren Metalloberflächen „anlösen“ konnte.

Blei war immer nur der inaktive Bestandteil der Legierung, auch mit dem Vorteil, den Lötdraht billiger zu machen und den Schmelzpunkt des Zinnes von 232°C auf 183°C zu senken. Mehr Zinn im Lot in Kombination mit höherer Löttemperatur bedeutet jetzt aber, dass man auf seine Werkzeuge und Bauteilmetallisierungen etwas mehr aufpassen muss. Das Lot löst Kupferoberflächen nicht nur schneller an, sondern auch schneller auf.

Warum ist „bleifrei“ teurer?

Will man bei bleifreien Standardlegierungen die oben angesprochene Temperatur von 217°C als eine der geringstmöglichen Schmelztemperaturen erreichen, enthält die übliche Zusammensetzung neben den 95,5% Zinn auch 0,7% Kupfer und auch noch etwa 3,8% Silber. Der Vorteil ist der relativ niedrige Schmelzpunkt, der damit erreicht wird, der Nachteil ist der Silberanteil von knapp 4% im Lot, der den Preis des Lötdrahtes durchaus verdoppeln kann.

Grundsätzlich kann man diese silberhaltige Legierung etwas preisgünstiger gestalten, indem der Silberanteil auf 3% reduziert wird. Dann hat die Legierung einen Schmelzbereich von 217...223°C, was sowohl bei der Verarbeitung als auch bei der Lebenserwartung einer Lötstelle nicht wirklich auffällt.

Preislich günstigste Legierungen bestehen zum Beispiel aus 99,3% Zinn und 0,7% Kupfer, was einen definierten Schmelzpunkt von 227°C ergibt. Dabei muss aber gegenüber einer silberhaltigen Legierung nicht zwingend die Temperatur an der Lötspitze um 10°C erhöht werden (Bild 5).

Temperatur-Grenzwerte sollten eingehalten werden

Rein rechnerisch müsste in diesem Fall eine Lötkolbentemperatur von 350°C eingestellt werden. Benötigt man 10...20°C mehr, um eine bestimmte Wärmemenge in kurzer Zeit einzutragen, kann das durchaus so geschehen. Aber Temperaturen oberhalb von 380°C schaden in der Regel den Platinen und den Bauteilen mehr, als dass sie beim Löten helfen. Auch verbrennt das Flussmittel im Draht wesentlich schneller, das seine Aufgabe bei einer bestimmten Temperatur nur eine bestimmte Zeit erfüllen kann. Jede Temperaturerhöhung um 10°C halbiert die aktive Dauer des Flussmittels; die Zeit, die es zur Entfernung der Oxide benötigt, wird kürzer – und irgendwann ist sie zu kurz.

Die genannten Legierungen unterscheiden sich natürlich von Hersteller zu Hersteller und können durchaus noch andere Komponenten enthalten. Aus patentrechtlichen Gründen hält man sich bei den Herstellern da eher bedeckt.

Beim Weichlöten geht es immer um den Eintrag einer notwendigen Energiemenge und das Erreichen bestimmter Mindesttemperaturen. Das Lot muss flüssig sein und eine bestimmte Temperatur oberhalb des Verflüssigungspunktes haben. Dies ermöglicht das Anlösen der Metallisierungen, um so eine belastbare Lötstelle zu bilden. Die zuvor genannten bleifreien Legierungen sind allesamt ausreichend langzeitbeständig. Ganz grob gesagt sind die silberhaltigen Lote für Anwendungen mit höheren Temperaturwechseln besser geeignet, die meist mit dauernder mechanischer Belastung oder Vibration einhergehen. Hier sei nochmals der vorher genannte High-Tech Einsatz in der Autoelektronik oder Medizintechnik erwähnt.

Lötzinn soll gut fließen

Ein Lötdraht besteht aber nicht nur aus einer Legierung, sondern auch aus dem schon erwähnten Flussmittel. Ganz früher gab es keine Lötdrähte mit integriertem Flussmittel. Man behalf sich mit Lötpasten oder mischte sich selbst ein Mittelchen. Ein altes Rezept war Tri (Trichlorethylen), gemischt mit Kolophonium-Harz, mit der schönen Bezeichnung Löthonig.

Die Aufgabe eines Flussmittels ist es, die Oxide auf den beteiligten Komponenten zu entfernen: am Bauteil, der Leiterplatte und natürlich auch aus dem flüssigem Lot. Das soll so lange wie möglich geschehen, um ein möglichst langes Prozessfenster beim Löten zu erreichen.

Man unterscheidet halogenhaltige und halogenfreie Flussmittel. Beide entfernen die Oxide mit Hilfe einer Säure-Metalloxid-Reaktion. In den bleifreien Loten müssen sie diese Reaktion bei höheren Temperaturen durchführen und sie muss bei höherer Löttemperatur länger aktiv sein. Das Flussmittel muss in ausreichender Menge vor dem Lot fließen können, die Oxide entfernen, die entstandenen Salze vor dem Lot abtransportieren und dem flüssigen Lot eine schön saubere, reine Metalloberfläche hinterlassen. Andererseits darf auch nicht zu viel Flussmittel vorhanden sein, damit überschüssige Reste nicht nachträglich entfernt werden müssen. Erkaltetes Flussmittel ist nicht nur unschön, es behält trotz gegenteiliger Meinung meist seine chemische Wirkung und damit sollte man auf alle Fälle vorsichtig sein.

„Bleifrei“ erfordert etwas mehr Energie

Für eine bleifreie Lötstelle braucht man im Vergleich zur bleihaltigen mehr Energie. Da die benötigte Energiemenge höher ist, sollte man die Wärmeübertragung auf die Lötstelle als wichtigen Aspekt beim Löten betrachten. Zu jeder Lötaufgabe gehört eine Lötspitze mit der passenden Wärme-Übergangsfläche, damit man den höheren Energiebedarf für das Aufschmelzen des bleifreien Lotes nicht vollständig durch eine Erhöhung der Arbeitstemperatur kompensieren muss.

Die Wahl der richtigen Lötspitze (Bild 6) ist also ein wichtiger Faktor, genau wie deren laufende Reinigung, denn auch sie oxidiert und verzundert bei hoher Wärmebelastung. Ferner neigen Lötspitzen nach längerem Gebrauch zur Aushöhlung an der Kontaktfläche. Dies bedeutet einen signifikanten Verlust bei der Wärmeübertragung.

Untersuchungen haben gezeigt, dass bei Verwendung bleifreier Legierungen eine Temperaturerhöhung von zum Beispiel 360°C auf 410°C den Lötspitzenverschleiß nahezu exponentiell erhöht, die Lebensdauer der Lötspitze also wesentlich verkürzt. Man sollte deshalb für die Lötstelle generell eine geringfügig längere Löt- beziehungsweise Kontaktzeit berücksichtigen, um die Arbeitstemperatur nicht unnötig erhöhen zu müssen. Eine Lötstation mit 80W oder höher wäre das richtige Arbeitsgerät.

Fazit

Bleifreies Löten ist nicht komplizierter, es ist nur anders. Man muss sich erst einmal mit dem veränderten Ausbreitungs- und Benetzungsverhalten des bleifreien Lots vertraut machen. Dazu kommt eine minimal längere Lötzeit, um die Löttemperatur nicht unnötig erhöhen zu müssen. Eigentlich hat sich nicht viel verändert. Am besten testet man verschiedene Lötdrähte, um seinen persönlichen Favoriten zu finden. Generell sollte man Lote mit höherem Silberanteil bevorzugen (auch wenn es teurer ist).

Bleidämpfe bleiben uns ja nun erspart, aber der eigentliche „Qualm“ kommt von den Flussmitteln - und da wissen wir nicht so recht, was alles drin ist. Eine - wenn auch nur kleine - Lötdampfabsaugung ist deshalb auch heute noch eine gute Investition!

(210653-02)

Weiterführende Lektüre

Die namhaften Hersteller von Lötprodukten bieten eine Fülle von allgemeinen Informationen zu den Themen bleihaltiger und bleifreier Lötdraht, Flussmittel, Löttipps, Anleitungen und Praxistipps und vieles mehr zum kostenlosen Download an.

www.felder.de/downloads/allgemeine-informationen.html

www.stannol.de/en/downloads.html

www.almit.de/index.php#Goodtoknow

www.almit.de/soldering-tips-and-working-life

Fragen oder Kommentare?

Haben Sie technische Fragen oder Anmerkungen zu diesem Artikel? Dann wenden Sie sich bitte an die Elektor-Redaktion unter editor@elektor.com.

Diskussion (1 Kommentar)